精益分享第三期:七大浪费

七大浪费由丰田精益方式创立者大野耐一从工作中总结得来。 七大浪费的概念得到了广泛的认同,诸多企业将学习、管控七大浪费作为一件基本事务。 七大浪费聚焦于生产现场,追求生产过程的平顺与价值化。 七大浪费是一种精细化的管理工具,需要细致的观察以及“吹毛求疵”的精神。

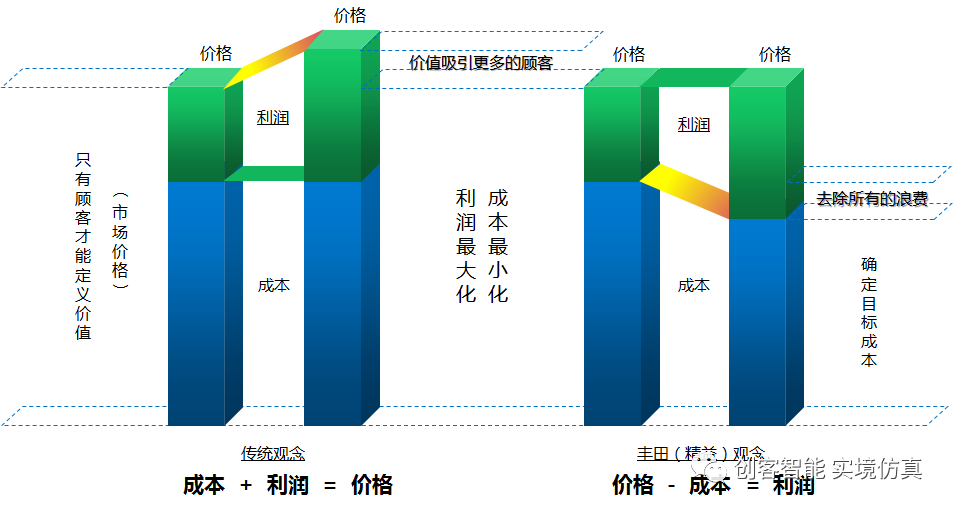

由于在传统制造型企业中长期存在着一系列的思维误区,所以自然而然地就会产生很多不必要的浪费。“非成本主义”的观念认为,商品的售价是市场决定的,企业的利润必须以市场认可的价格为基点,减去企业实际发生的产品成本后产生。丰田公司正是以这种理念为出发点,为了实现增大利润的目的,把着眼点放在了千方百计降低产品的成本上。而为了降低成本,则必须彻底地消除企业中的一切浪费,这也是精益生产的核心要求所在。

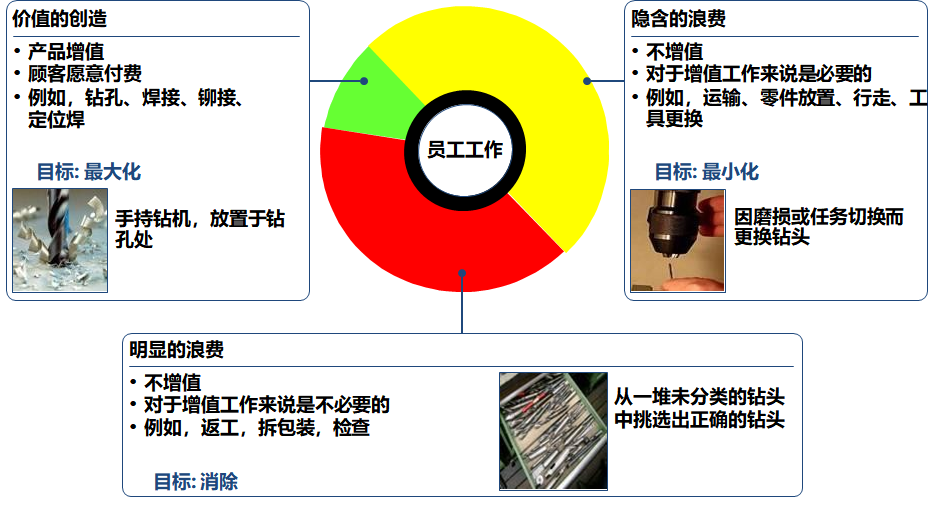

企业经营活动分为增值部分、隐含浪费部分和明显的浪费。据统计增值活动约占企业生产经营活动的5%,非增值活动约占95%。

浪费因人和看的角度不同。为了让每个人都能发现浪费,所以需要进一步认识浪费是什么,培养出一颗善于发现浪费的眼睛(提高发现浪费的能力)。

为了利于区分和做精益生产改善,精益生产将浪费划分为七大浪费:

1、库存的浪费

2、生产过剩的浪费

3、搬运的浪费

4、返修的浪费

5、动作的浪费

6、等待的浪费

7、加工的浪费

七大浪费解读

01库存浪费

产生原因:“库存是万恶之源”,因为原材料、零部件、各道工序的半成品过多、占用空间和资金,产生大量不必要的搬运,掩盖了企业内部的各种问题。

现象举例:遮挡运输通道、放置很久的供应件/半成品、寻找零件或工具费力、占用很大的空间和面积、运输距离很长、物料调度很麻烦、高额的管理费等。

解决方法:生产线平衡、一个流(生产)、固定的客户节拍等。

02生产过剩浪费

产生原因:在没有需求的时候提前生产产品,结果在人员、设备、原材料方面都产生浪费。

现象举例:生产过多,生产过早、缓存区占满、成品堆积、产量大于工序或客户的需求。

解决办法:拉式生产、根据市场需求确定客户固定节拍、看板、生产线平衡等。

03搬运的浪费

产生原因:搬运动作遍及生产活动中的各个流程,包含放置、堆积、移动、整理等动作。如设备布局不合理、生产线布局不合理、工序流程不合理等是造成搬运浪费的主要因素。

现象举例:来件车辆集荷率低,运输次数多、内物流配送路线不合理,运输距离长、在岗位上寻找零件/工具等。

解决办法:SPS供货、订单分割、拿取范围优化、工位内随行工具、标准作业等。

04返修的浪费

产生原因:因缺陷/返修造成的浪费意味着额外的投入,会造成生产停止、等待时间长、较高成本和客户不满。

现象举例:错/漏装、来件质量不合格、来件不及时、返修岗位多、废品、质量问题频发。

解决办法:5W、防差错装置、标准作业、工位保证度、改善主持人活动等。

05动作的浪费

产生原因:一些不增值的动作增加人工成本,一些不符合人机工程的动作会导致额外的身体的负荷和消耗,使员工工作热情降低,体力下降。

现象举例:行走、工具更换、拆包装、搬运重物、经常弯腰或超过头顶的动作等。

解决办法:改善主持人、QC、作业容易度、低成本自动化、人机工程等。

06等待的浪费

产生原因:由于工作过程或工作环境的影响,导致员工的操作或设备的运行停止,这种情况下就会产生等待时间,例如:人等人,人等机器。

现象举例:等待上一道工序的结束、等待设备维修、等待更换模具、等待人的配合、等待物料的供给、等待沟通的反馈等。

解决方法:标准作业柱状图、录像分析、线平衡优化、一人多机、快速换模等。

07加工的浪费

产生原因:把与生产进度和产品质量没有任何关系的加工,当做是必要的加工而进行操作,此种状况下所产生的浪费。

现象举例:工艺不完善、与产品不匹配的加工精度、重复加工、生产工序设计不合理、人和机器配合不好、负荷低、机器利用率低等。

解决办法:改进工艺设计、确定加工精度与深度、自动化程度、人机分离、一人多机、快速换模等。

我们在实验室仿真模拟企业生产运营场景,让学生在实训中认知和识别七大浪费,并通过相应方法和工具对其进行持续改进,消除各种浪费,降低成本。从而在院校中即可培养学生为企业降低成本、提高效率的素养,让学生就业后真正学有所用、为企业带来价值!

下期预报:

精益分享第四期:现场管理问题解决办法