精益分享第一期:5S管理及实训室应用

精益生产是当今最具有竞争力的生产运营方法论与管理体系,已经成为越来越多全球大企业运营体系的核心理念之一。随着制造业的竞争越来越激烈,精益生产已成为公司运营竞争战略的重要组成部分。通过一整套精益改进方法,应用强有力的精益改进工具,帮助企业逐步消除生产运营中的一切浪费,最大限度地降低库存水平和成本,提高设备和人员的利用效率。

我们一直致力于院校及企业人员的精益培训、道场建设及咨询服务,从今天起将会逐期推出精益知识及如何在实训中应用的干货分享。

5S管理及实训

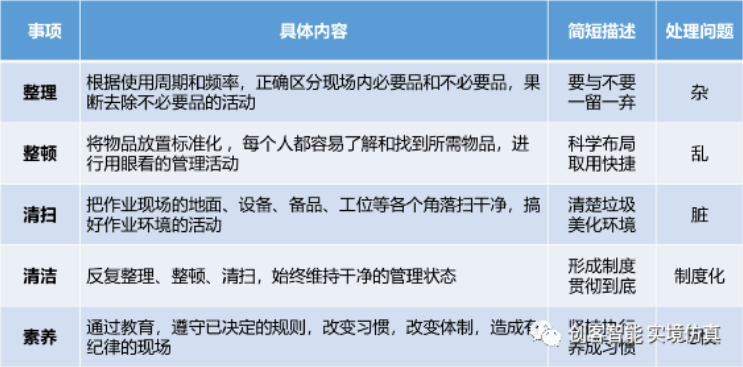

5S起源于日本,是指对生产场所中人员,机器,材料和方法等生产要素的有效管理。指在帮助学生熟悉5S对生产现场改善的作用和效益,掌握5个S的推进重点与实施步骤:掌握如何进行整理腾出空间,学会运用区分必需品与非必需品的方法,学会如何通过定置管理进行整顿现场改善,学会掌握到清扫的核心方法,制定清扫标准,清洁巩固前3S的成果,使其标准化制度化,保持并不断增强员工们高昂的士气,最终达到塑造优秀公司团队的目的。

5S管理理念已经非常普遍了,学生们即使没有学习过也有所耳闻,经过在实训室中系统的理论讲解让学生们有了理论基础,那么学生获得的知识要怎样应用呢?让我们看一下5S管理在实训中怎么做到理论与实践相结合的吧。

第一步 :整理—要与不要,一留一弃

整理简言之就是需要的留下和不要的扔掉或回收。

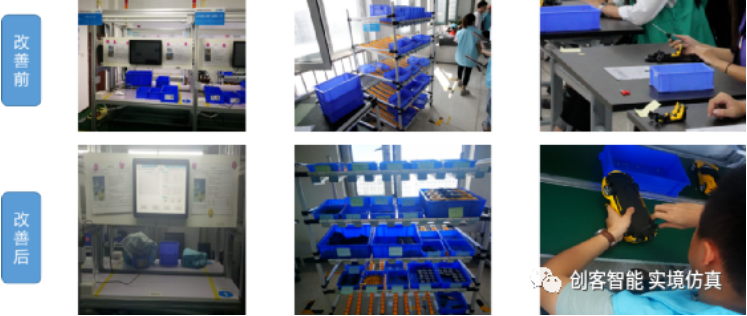

在学习5S理论课之前学生们的物品摆放很随意,在没有理论基础上,学生们就近摆放,工作场所被堆满物品,货架上也存在多余的空物料盒,工位上存在多余的装配工具等等一系列问题。在实训中学习理论知识,在学习理论之后,同学们进行对自己区域的整理。将实训室保持在一个没有无用品的状态。

图:整理问题改善

第二步 :整顿—科学布局 取用快捷

现场经过整理,保证了实验室没有无用品,但是存在着找不到物品放在哪里的问题,所以要进行“整顿”。整顿就是将必要物品定位、定量放置好,便于拿取和放回,排除“寻找”的浪费。

通过整顿的理论学习以及改善,运用定置管理、四号定位、五五分堆等改善手法进行整顿活动。

图:整顿问题改善

同时我们实训室中,不仅存在学生容易出现的问题,还有我们预设的相关问题。从最开始RFID电子标签散落一团到合理分类,从故意没有物料标签到学生根据定置管理、四号定位做出物料标签,通过理论联系实践,让学生们更好的理解知识。

图:预设问题改善

第三步 :清扫—消除垃圾 美化环境

清扫可不仅仅是大扫除,当出现污渍的时候,要彻底排查,找出根本问题,然后解决源头,保证以后不再发生。同时清扫也包含设备保养,设备脏污影响的不只是员工的心情,还有可能造成安全事故。

下图是下课后学生们的清扫效果。

图:清扫改善

第四步 :清洁—洁净环境 形成制度

清洁就是将整理、整顿和清扫保持的效果标准化持续化。

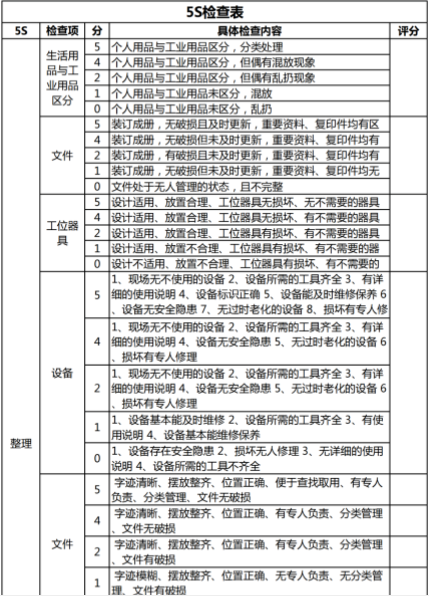

规定物品的摆放方法,粘贴规范统一的标识,学生们开始制定清洁清扫标准,制作5S诊断书和实训室5S制度。

图:5S检查表

第五步 :素养—贯彻到底 养成习惯

素养就是遵守制度,长期保持。5S管理是一项长远的、循序渐进的活动,长期保持必将给公司经营管理带来深层次的改观。坚持不懈地推行“5S管理”,能快速有效提高整体工作质量和效率,从而实现公司从量到质的跨越。

图:5S管理知识

通过几天的实训,不断地加深5S管理的应用,让学生们真正了解5S管理的基础知识,并通过5S活动理论与实践相结合,体验了5S管理改善带来的切实收益,真正的能节省空间,降低成本,提高效率。

从进入实验室最开始的无意识随处摆放,到部门、岗位的5S标准制定,最终形成实验室的5S管理体系,同学们并按照标准执行,让实验室整洁有序,同学们寓教于乐又有成就感。相信学生们在实训室实习后,每个人都会学有所成。

小编希望用知识点整理的方式,通过一些典型案例、理论与实践相结合的实训解读,来帮助读者更好的去了解精益知识,了解精益如何在实训室进行应用及强化学习。

欢迎读者与我们互动交流。

下期预报:

精益知识点2:标准化及实训室的应用